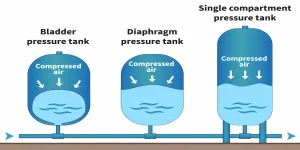

مخازن تحت فشار ظروفی هستند که برای نگهداری مایعات و گازها در فشار بالا طراحی و ساخته میشود. از همینرو باید تست مخازن تحت فشار بدرستی صورت بگیرد. از این مخازن میتوان در تنظیمات مختلف دیگهای صنعتی و مخازن غواصی مورد استفاده قرار داد. مخازن تحت فشار علاوهبر فولاد میتوانند از آلومینیوم یا مواد کامپوزیت ساخته شوند.

همچنین انواع مخازن تحت فشار از گوناگونی بالایی برخوردار هستند. صرف نظر از اندازه و شکل آنها، انواع مخازن تحت فشار همگی بر پایه یک هدف فعالیت دارند. آن هم این است که بتوانند محتویات خود را در فشارهای بالا نگداری کنند. چندین استاندارد و قوانین مقررات وجود دارد که هر قسمت از مخازن تحت فشار را کنترل میکنند. انواع مخازن تحت فشار امروزه در کاربردهای صنعتی و غیرصنعتی کاربرد گسترده دارند. این مخازن از یک محفظه مستحکم ساخته شده است و عمدتا برای ذخیرهسازی مایعات و گازها در فشار مختلف کورد استفاده قرار میگیرند.

بهطور کلی اصطلاح مخزن تحت فشار طیف وسیعی از سیستمهای مختلف را نشان میدهد.این تعریف راکتورهای هستهای، هواپیما و اقلام عادی روزمره را دربر میگیرد. مخازن تحت فشار و کاربرد آنها بحث گستردهای است که پیشتر بهصورت جامع به آن پرداختیم. حال این مقاله برای کسب اطلاعات در مورد تست مخازن تحت فشار تدارک دیده شده و اهمیت تست و بازرسی مخازن تحت فشار هنگام طراحی این مخازن بسار بالاست و این فرآیند ازطریق بازسان فنی انجام میشود. بدلیل اهمیت این موضوع از شما درخواست همراهی تا پایان مقاله را داریم.

تست و بازرسی کیفیت انواع مخازن تحت فشار

روشهای آزمایشی وجود دارند که برای اطمینان از قابلیت اطمینان و ضریب ایمنی انواع مخازن تحت فشار استفاده میشود. معرفی آنها بهصورت زیر است:

تست بصری: یک بازرس معتبر حداقل هر پنج سال یکبار مخازن تحت فشار را مورد بررسی قرار میدهد. آنها بازرسی خود را بهصورت داخل و خارج مخزن برای هرگونه ترک، تغییر شکل، نشتی، تاول، خوردگی و سایر آسیبها انجام میدهند.

تست اولتراسونیک: این ابزار از امواج صوتی با فرکانس بالا برای تشخیص عیوب سطحی یا زیرسطحی و اندازهگیری ضخامت دیواره انواع مخازن تحت فشار استفاده میکند. این ماده امواج صوتی اولتراسونیک را جذب میکند و آنها را از طریق مبدل به سیگنال الکتریکی تبدیل میکند. اگر در این زمینه نقصی وجود داشته باشد، امواج منعکس شده مختل میشوند.

تست رادیوگرافی: آزمایش رادیوگرافی برای انواع مخازن تحت فشار شامل استفاده از اشعه ایکس یا اشعه گاما برای ایجاد تصویری از آنچه در زیر سطح مخزن تحت فشار قرار دارد، میباشد. ناپیوستگیها، سوراخها و تفاوتهای چگالی نحوه انعکاس امواج را تغییر میدهد. استفاده از این روش نتایج ثابت و مطلوبی دارد. از همینرو بهطور متداول مورد استفاده قرار میگیرد.

تست ذرات مغناطیسی: این دستگاه از جریان مغناطیسی برای تشخیص عیوب سطح در مواد فرومغناطیسی استفاده میکند. بازرس یک جریان مغناطیسی را از طریق مخزن تحت فشار بین دو پروب عبور میدهد. اگر ماده بدون نقص و عیب و ایراد باشد، شار به آرامی از طریق آن جریان پیدا میکند. اما اگر دچار ترک یا سایر آسیبها باشد، مقداری از شار مغناطیسی از مواد اطراف آن مناطق نشت میکند.

تست نفوذ مایعات: یک بازرس حرفهای این تست را برای انواع مخازن تحت فشار به این صورت که کمی مایع به نام نافذ را به ناحیهای با درزها یا صفحات جوش داده شده که ممکن است دارای ایراد باشد انجام میدهد. هنگامی که ماده نافذ پس از پاشش تهنشین شد، قبل از اعمال توسعهدهنده، مقدار اضافی آن از روی سطح پاک میشود و هرگونه نافذی که به داخل شکاف نفوذ کرده است، آشکار میشود.

تست فشار: کد ASME BPV به تست استحکام و نشتی نیاز دارد. آزمایش فشار از طریق هیدرواستاتیک و پنوماتیک استفاده میکند. در روش هیدرواستاتیک از آب بهعنوان واسطه استفاده میکند و در روش پنوماتیک از هوا یا نیتروژن استفاده میکند. انجام آزمایش با روش پنوماتیک ایمنی بیشتری دارد. زیرا گاز فشرده حاوی انرژی کمتری نسبت به مایع فشرده است.

اصول تست و بازرسی مخازن تحت فشار

مخازن تحت فشار همانقدر که میتوانند مفید باشند به همان اندازه میتوانند خطرناک باشند چرا که این مخازن حاوی مقدار زیادی انرژی ذخیره شده هستند و اختلاف فشار داخل و بیرون مخزن تحت فشار پتاسیل ایجاد اتفاقات ناگوار را دارد و در صورت تخریب مخزن این انرژی بصورت ناگهانی آزاد میشود که خسارات جانی و مالی زیادی را بهمراه خواهد داشت.

بد نیست که با مثالی اشاره کنیم، معمولاً لاستیک ماشین باد شده فشاری در حدود psi ۳۰ تا ۳۵ دارد که تقریباً فشاری معادل برابر با ۲.۳ برابر فشار هوا است میشود و احتمالاً میدانید اگر لاستیک ماشین ناگهانی بترکد چه پیامدهای را در بر خواهد داشت حال تصور کنید مخازن تحت فشار کم فشار (low-pressure) فشاری بالغ بر psi ۳۰۰ دارد . پس احتیاط های لازم برای پیشگیری از خرابی ناگهانی مخزن حیاتی است. حال اهمیت تست مخازن تحت فشار در همین بخش هویدا است.

از اینرو مهمترین هدف در تست مخازن تحت فشار یا FFP مخازن که مخفف کلمـــه انگلیسی Fitness For Purpose میباشد این است که از سلامت مخازن تحت فشار در زمان تست مخازن تحت فشار آگاهی و اطمینان کامل داشتــه باشیم.

عوامل متعددی بر روی فرسودگی و از کار افتادگی مخازن تحت فشار تاثیر گذار هستند که تعدادی از عوامل مانند: خستگی، خزش، خوردگی و شرایط محیطی و …. هستند. اما چگونه میتوان سلامت آنهــــا را تضمین کرد. تقریباً از اوایل قرن ۲۰ ام که صنعت رشد چشمگیـــری را شاهد بود مخازن تحت فشار کاربرد زیادی در صنعت پیدا کردند و از طرف دیگر در این سالها شاهد حوداث ناگوار زیادی در مورد ترکیدن این مخازن بودیم اما خوشبختانه دانش طراحی و ساخت مخازن تحت فشار به مرور توسعه یافت و امروزه ما این دانش را در یک چهارچوب به عنوان استاندارهای طراحی مخازن تحت فشار داریم، که احتمال به وجود آمدن حادثه را تا حد امکان کاهش داده است. در مقاله مشخصات فنی مخازن تحت فشار ، انواع استاندارهای طراحی مخازن تحت فشار معرفی شده است که می توانید آنها را مطالعه کنید.

بازرسی مخازن تحت فشار بسیار با اهمیت است. این بند استاندارد برای هر کارگاه کوچک و بزرگی که از این تجهیزات استفاده می کند نیز الزامی است. یکی از تکنیکهای پرکاربرد در تست و بازرسی مخازن تحت فشار استفاده از دستگاههای ضخامتسنج التراسونیک برای اندازهگیری ضخامت جداره این مخازن است. این بازرسی مخزن بایستی به صورت دورهای و منظم انجام پذیرد. زمانی که ضخامت اندازهگیری شده به مقداری کمتر از حداقل ضخامت مشخص شده در پروسه طراحی برسد، اقدامات پیش گیرانه برای جلوگیری از هرگونه خطر انفجار یا نشت سیال مطابق با دستور العملهای استاندارد بایستی صورت پذیرد.

انواع تست مخازن تحت فشار

روشهای مختلفی برای تست فشار و نشت در زمینه مخازن تحت فشار وجود دارد. که به مواردی از آنها خواهیم پرداخت.

- آزمایش تست هیدرواستاتیک ، که از آب یا مایع دیگری تحت فشار استفاده میکند.

- آزمایش تست مایع پنوماتیک یا گازی ، که از فشار هوا یا گاز دیگری استفاده میکند.

- تست ترکیبی از آزمایشهای پنوماتیک و هیدرواستاتیک که در آن ابتدا هوای کم فشار برای تشخیص نشت استفاده میشود.

- آزمایش خدمات اولیه ، که هنگام بازرسی سیستم برای اولین بار ، شامل تست نشت است.

- آزمایش خلاء ، که از فشار منفی برای بررسی وجود نشت استفاده میکند.

- آزمایش استاتیک سر ، که بطور معمول برای لولهکشی با آب باقیمانده در ایستگاه برای مدت زمانی مشخص انجام میشود.

- تست تشخیص نشت هالوژن و هلیوم

تست هیدرو استاتیک مخازن تحت فشار

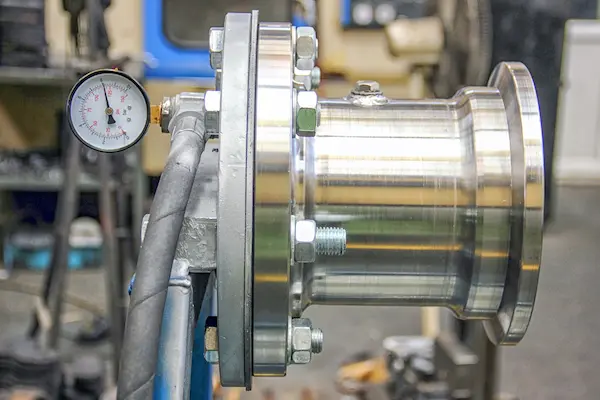

تست هیدرواستاتیک مخازن تحت فشار (هیدروتست) فرآیندی است که تجهیزاتی از قبیل سیستمهای لولهکشی، مخازن گاز، بویلرها ، لولهها و مخازن تحت فشار جهت دوام و نشتی مورد آزمایش قرار میگیرند .تست هیدرواستاتیک اغلب پس از خاموشی و تعمیرات به جهت حصول اطمینان ازکارکرد صحیح و مناسب تجهیزات پس از راهاندازی مجدد، لازم است.

لذا آزمایش هیدرواستاتیک در هنگام شرایط کاری سیستم انجام نمی پذیرد و همچنین سیستم را در هنگام کار جهت نشتی و یا رشد ترک نمی توان بررسی کرد. انجام این فرآیند این اطمینان را حاصل میسازد که سیستم در فشار مذکور به درستی کار کرده و از هزینههای گزاف مالی و انسانی ممانعت میسازد.

اگر چه هیدروتست یک تست غیرمخرب محسوب میشود ، اما اگر تست هیدرواستاتیک مخازن تحت فشار از فشار مشخص شدهی تجهیزات فراتر رود باعث گسیختگی و شکست در آنها میشود. بنابراین هیدروتست مخازن تحت فشار نیازمند کارشناسانی خبره و دستگاههای پیشرفته جهت حفظ ایمنی تجهیزات میباشد.

تست پنوماتیک مخازن تحت فشار

مایعی که بطور معمول برای آزمایش پنوماتیک مورد استفاده قرار میگیرد ، هوای فشرده شده یا نیتروژن است اگر منبع گاز بطری باشد. در صورت وجود احتمال اینکه فرار نیتروژن بتواند هوا را در فضای محصور جابجا کند ، از نیتروژن در یک منطقه بسته استفاده نمیشود. قبل از اینکه متوجه شوند کمبود اکسیژن وجود دارد ، افراد تحت چنین شرایطی بیهوش میشوند. به دلیل خطر بیشتر آسیب دیدگی با محیط تست گازی، فشاری که ممکن است برای معاینه بصری برای نشت مورد استفاده قرار گیرد، برای برخی از کدهای لولهکشی نسبت به آزمایش هیدرواستاتیک کمتر است.

ایمنی نسبی آزمایش هیدرواستاتیک در مقایسه با آزمایش پنوماتیک دلیل ترجیحی آزمایش هیدرواستاتیک است. آب یک آزمایش مایعات بسیار ایمن تر از هوا است زیرا تقریباً غیر قابل فشرده است. بنابراین ، میزان کار مورد نیاز برای فشردهسازی آب به فشار معین در سیستم لولهکشی ، به میزان قابل توجهی کمتر از کار مورد نیاز برای فشرده سازی هوا یا هر نوع گاز دیگر ، با همان فشار است.

تست ترکیبی پنوماتیک و هیدرواستاتیک

فشار هوای کم ، اغلب 25 psig (175 kPa) برای اولین بار مورد استفاده قرار میگیرد تا ببیند نشت عمدهای وجود دارد یا خیر. این فشار کمخطر صدمه شخصی را کاهش میدهد اما هنوز سرعت نشت عمده را به سرعت ممکن میکند. در صورت نیاز میتوان تعمیرات را قبل از آزمایش هیدرواستاتیک انجام داد. این روش میتواند در صرفهجویی در زمان بسیار مؤثر باشد ، به خصوص اگر برای پر کردن یک سیستم فقط با آب کافی باشد تا در اولین بار نشتی پیدا کنید.

اگر نشتی در آزمایش هیدرواستاتیک یافت شود، برای برداشتن آب و خشک کردن لوله به اندازه کافی برای انجام تعمیر ، مدت زمان بیشتری طول خواهد کشید. آزمایش نشت هیدرواستاتیک – پنوماتیک با تست دو مرحلهای در بند قبل متفاوت است. در این حالت تست فشار با ترکیبی از هوا و آب انجام میشود.

به عنوان مثال، یک مخزن تحت فشار که به منظور مایع سازی فرآیند با فاز بخار یا هوای بالای مایع طراحی شده باشد ، ممکن است برای پشتیبانی از وزن مایع تا حداکثر ارتفاع مورد نظر از مایع طراحی شده باشد. اگر کشتی در هنگام پر شدن از مایعات به منظور پشتیبانی از وزن طراحی نشده باشد ، آزمایش این کشتی تنها در صورتی ممکن است که جزئی از مایعات فرآیند پر شود تا در یک سطح تکراری از تأثیر حداکثر حد انتظار باشد.

تست نشت خلا

آزمایش نشت خلاء روشی مؤثر برای تعیین وجود نشتی در هر نقطه از سیستم است. این به طور معمول با کشیدن خلاء روی سیستم و به دام انداختن خلاء درون سیستم انجام میشود. اگر خلاء به دام افتاده به سمت فشار اتمسفر افزایش یابد ، نشتی نشان داده میشود. سازنده قطعات اغلب از این نوع تست نشت به عنوان تست نشت تولید استفاده میکند. اما تعیین محل یا محل نشت در صورت وجود بسیار دشوار است. از ژنراتورهای دود برای تعیین محل لولهکشی استفاده میشود که دود به درون لولهکشی کشیده میشود.

استفاده از این کار بسیار دشوار است، مگر اینکه نشت به اندازه کافی عالی باشد که بتواند تمام یا بیشتر دودها را به داخل لوله کشانده باشد. اگر به میزان قابل توجهی دود ایجاد شده از لوله ایجاد شود ، دود موجود در هوا اطراف میتواند محل نشت را به راحتی پنهان کند. بدیهی است ، این روش برای آزمایش لوله کشی در فشار کار یا بالاتر از آن مناسب نیست ، مگر اینکه لوله کشی در خلاء انجام شود.

تست تشخیص نشت هالوژن و هلیوم

در این روشهای آزمایش از گاز ردیاب برای شناسایی محل نشت و مقدار نشت استفاده میکنند. در صورت تشخیص نشت هالوژن ، این سیستم با گاز هالوژن شارژ میشود. یک کاوشگر آشکارساز هالوژن برای احساس نشت گاز ردیاب از هر مفصل در معرض استفاده میشود.

ردیاب نشت هالوژن، از یک کاوشگر لولهای تشکیل شده است که مخلوطی از گاز و هالوژن نشت شده در هوا را به ابزاری حساس به مقادیر کمی از گاز هالوژن میزند. گاز هالوژن نشت شده بر روی یک عنصر پلاتین گرم (آند) منتقل میشود. عنصر گرم شده گاز هالوژن یونیزه میکند. یونها به صفحه جمعکننده (کاتد) جریان مییابند. متناسب با نرخ تشکیل یون ، و درنتیجه به سرعت جریان نشت، توسط یک متر نشان داده شده است.

کاوشگر آشکارساز هالوژن با استفاده از دهانهای که جریان نشتی شناخته شدهای را کالیبره میکند. کاوشگر آشکارساز با همان سرعتی که برای بررسی سیستم نشتی مورد استفاده قرار میگیرد ، از روی سوراخ عبور داده میشود. گاز ردیاب ترجیحی مبرد 12 است ، اما مبردهای 11 ، 21 ، 22 ، 114 یا متیلن کلراید ممکن است مورد استفاده قرار گیرند.

خلاصه تست مخازن تحت فشار

- تست هیدرواستاتیک مخازن تحت فشار

- ضخامتسنجی مخازن تحت فشار

- بازرسی ادوات کنترلی و ایمنی مخازن تحت فشار: پس از اتمام ساخت مخازن تحت فشار و قبل از بهربرداری، میبایست آزمایشات و تستهای ایمنی بر روی آن انجام شود. یکی از این تستها، تست غیرمخرب میباشد که مجموعهای از روشهای ارزیابی عملکرد است که به تجهیزات آسیب نمیرساند. با کمک این تست میتوان بخشهای دارای عیوب را در طراحی و ساخت مخازن تحت فشار تشخیص داد. از دیگر تستهای قابل انجام برای مخازن تحت فشار، اتست فشار میباشد که بسیار مهم است. این آزمایشات باید توسط افراد متخصص و زیر نظر بازرس انجام شود. در طی این تستها محدوده فشار طراحی در نظر گرفته شده برای مخزن ارزیابی و تایید میشود.

- بررسی روش صحیح بهرهبرداری

سخن آخر

از آنجا که مخازنتحت فشار همیشه تحت فشارهای شدید کار میکنند، پارگی مخزن تحت فشار میتواند فوق العاده خطرناک باشد و منجر به نشت گاز سمی در محیطهای صنعتی، آتش سوزیهای وسیع و حتی انفجار شود. به همین علت، همواره ایمنی چنین مخازنی ضروری است. این ایمنی طبق تست مخازن تحت فشار بدست میآید. درواقع وقتی نوبت به روش تست مخازن تحت فشار میرسد، بیشتر مخازن تحت فشار باید یکبار قبل از راهاندازی و دوباره پس از گذشت چندسال تغییر یا تعمیر اساسی مورد تست قرار گیرند.

تست مخازن تحت فشار میتواند داخلی، خارجی یا هر دو باشد و باید شامل یک معاینه کامل، ارزیابی ضخامت، تجزیه و تحلیل تنش، بازرسی دریچههای فشار، فشار مخزن و آزمایش فشار هیدرواستاتیک باشد. انجام تست سطحی، بررسی عایق و هرگونه اتصالات ساختاری و در نهایت بازرسی جوشها یا اتصالات بسیار مهم است.

ارتباط با ما

در این مقاله بهصورت جامع به مباحث بازرسی و تست مخازن مخازن تحت فشار پرداختیم. برای داشتن فرآیندی مناسب و کارکرد صحیح بهتراست طبق مراحل و الزامات گفته شده پیش بروید. جهت بهرهگیری از خدمات ویژه کنکاش صنعت و ثبت درخواستهای خود در زمینه مخازن تحت فشار، ازطریق صفحه تماس با ما، درارتباط باشید.