قبل از اینکه بخواهیم در مورد اصول طراحی و ساخت مخازن تحت فشار توضیحاتی را داشته باشیم بهتراست تعریف مختصری از مخازن تحت فشار و کاربرد آنها ارائه بدهیم. مخازن تحت فشار به محفظه یا ظروفی گفته میشود که در آن یک سیال(مایعات و گازها) که تحت فشار هستند برای اهداف مختلف نگهداری میشود. بهطور کلی مخازن تحت فشار باید به گونهای طراحی شوند که نیازها و ملزومات تعیین شده برای صنایع مختلف را تامین کند. همانطور که میدانید برای ساخت هر لوازم میباید مراحلی را طی کنید. مراحل ساخت مخازن تحت فشار به صورت زیر میباشد:

- بارهای اعمالی: اهداف و نیازهای طراحی، شرایط و قیدهای طراحی، استانداردهای طراحی.

- انتخاب ماده

- محاسبات سازه

- طراحی نهایی

باتوجه به موارد گفته شده باید ایمنی لازم را در هنگام ساخت ابن مخازن در نظر داشته باشید. تمامی مهندسین و طراحان ساخت مخازن تحت فشار باید از چارت نامبرده شده در بالا پیروی کنند. اما استفاده از این چارت به تنهایی کافی نیست زیرا در طراحی و ساختاین مخازن پارامترهای زیادی دخیل میباشد که در ادامه درمورد این مورد صحبت خواهد شد. کاربرد بیشتر مخازن تحت فشار مربوط به صنایع نفت و گاز میباشد.

از همین رو مخازن تحت فشار باید کارکردی ایمن داشته باشند. به همین دلیل در فشار و دمای ویژهای طراحی میشوند که در اصطلاح به آنها فشار طراحی و دمای طراحی گفته میشود. طراحی و ساخت مخازن تحت فشار بدون اصول و استفاده از کدها و استاندارهای طراحی امری بسیار خطرناک وحادثه ساز خواهد بود. پس یکی از الزامات ساخت مخزن تحت فشار ایمنی آن میباشد که در ادامه مورد بحث قرار خواهد گرفت.

روش ساخت مخازن تحت فشار

طبق قوانین استاندارد ASMEVIII روشهای ساخت مخازن تحت فشار به دو دسته زیر دسته بندی میشوند.

- جوشکاری

- فورجینگ

روش جوشکاری: در ساخت مخازن تحت فشار به روش جوشکاری از روشهای متعددی متناسب با متریال فلز پایه، نوع کاربری، میزان حساسیت در ساخت مخزن تحت فشار و تجهیزات آن میتوان استفاده کرد. از جمله میتوان به جوشکاری الکترود دستی، جوشکاری میگ، جوشکاری زیرپودری و جوشکاری تیگ اشاره نمود. در این روش از رول کردن بدنه مخزن و ساخت عدسی آن، آنها را بهم جوش میدهند.

- روش فورجینگ: ساخت مخازن تحت فشار با این روش برای مخازنی قابل اجرا خواهد بود که آنها جوشهای طولی وجود ندارد. همچنین این روش مناسب برای مخازن تحت فشار در فولادهای کم کربن و فولادهای کم آلیاژ است.

موارد مورد استفاده برای مخازن تحت فشار

بسیاری از منابع تحت فشار چون مخازن تحت فشار از آهن ساخته شدهاند. در واقع ورقهای آهنی در ساخت آنها به شکل رول در آمده و به عدسیها و دیگر اجزای تشکیل دهنده جوش داده میشود. اما این جوش ممکن است بربسیاری از خواص آهن تاثیر منفی بگذارد. پس هنگام جوش دادن الزامات لازم جوشکاری صورت بگیرد. علاوهبر استحکام مناسب، استانداردهای موجود در دنیا تولیدکنندگان را موظف میداند که از آهنی با مقاومت بالا در مقابل ضربه برای ساخت مخازن فشار استفاده شود.همچنین برای محیط و سیالاتی که امکان خوردگی و زنگ زدگی را دارند، لازم است از موادی با قابلیت ضد خوردگی و زنگ استفاده شود.

امروزه در بسیاری از ساخت مخازن تحت فشار از کامپوزیت استفاده میشود. مانند فیبرهای کربن که باتوجه به استحکام بالا در برابر کشش، این نوع از مخازن میتوانند بسیار سبک باشند اما ساخت آنها بسیار دشوار و هزینهبر میباشد. مخازن تحت فشار برای جلوگیری از خرابیهای متعدد میتوانند با پلیمرها یا سرامیک بهصورت روکش در آنها پوشش داده شود.

بنابراین این پوشش خود میتواند میزان زیادی فشار متحول شود و از لایه اصلی محافظت کند. بهطور کلی۵ نوع ماده اولیه برای ساخت مخزن تحت فشار مورد استفاده قرار میگیرد.

- تیتایوم: تیتانیوم در برابر خوردگی بسیار مقاوم بوده و پایداری آن عالی است. پس یک ماده خوب برای ساخت مخازن تحت فشار بشمارمیرود. در عین حال استحکام کششی خوبی دارد و نقطه ذوب آن در مقابل فولاد آلومینیوم بسیار بالاتری است.

- نیکل: از آلیاژهای نیکل در طراحی و ساخت مخازت تحت فشار بهصورت گسترده استفاده میشود. همچنین این فلز همانند تیتانیوم در مقابل خوردگی مقاومت بالایی دارد. زیرا در شرایط سخت مانند آب و هوای نامساعد، دوام و مقاومت خوبی دارند. از طرفی در بین فلزات مختلف، نیکل بهترین عملکرد را در برابر شرایط اکسیداسیون دارد.

- فولاد زنگ نزن: فولاد زنگ نزن یا استیل استحکام بالایی دارد و همانند موارد قبلی در برابر خوردگی مقاوم است. مواد شیمیایی اثرات کمی بر روی آن دارند. همچنین مقاومت فولاد زنگ نزن در برابر حرارت نیز بسیاز بالا است.

- آلومینیوم: آلیاژهای آلومینیوم برای ساخت مخزن تحت فشار کاربرد زیادی دارند. زیرا این فلز استحکام کششی بالایی دارد و در مقابل قسمت آن نسبت به دیگر فلزات پایین است. همچنین ضریب انبساط حرارتی آلومینیوم بسیار بالا است.

- فولاد کربن: برای ساخت مخازن تحت فشار از انواع فولاد کربن بدلیل استحکام بالا و پایداری در برابر تنش کششی استفاده میشود. این ماده دربرابر ضربه و لرزش مقاومت خوبی دارد و به راحتی قابل بازیافت میباشد.

پس دانستید که از مادههای مختلف برای ساخت انواع مخازن تحت فشار استفاده میشود با توجه به فعالیت پ=و کاربردی که هر کدام دارند از مواد مورد استفاده بهصورت جداگانه یا ترکیبی قابل انجام است.

ساخت مخزن تحت فشار

ساخت مخازن تحت فشار طبق مراحل زیر انجام میشود که هرکدام از آنها خود شامل مراحل دیگری میباشند:

- طراحی

- ساخت مخازن تحت فشار

- تست ایمنی

- در مراحل طراحی به برخی از اصول طراحی ساخت مخزن تحت فشار میپردازیم:

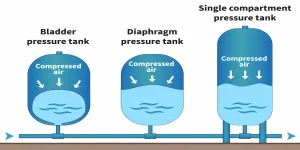

شکل مخزن: مخازن تحت فشار انواع مختلفی دارند و به شکلهای استوانهای و کروی ساخته میشود. مخازن استوانهای متداول ترین انواع مخازن تحت فشار به حساب میآیند که در دو مدل افقی و عمودی ساخته میشوند. مخازن کروی برای مواردی که فشار در آنها بسیار بالا است طراخی میشود.

ضخامت مخزن: باتوجه به نوع ضخامت، مخازن به جداره نازک و جداره ضخیم تقسیم میشوند.

فشار طراحی: در مرحله ساخت مخازن تحت فشار، محاسبه فشار طراحیاز اهمیت بالایی برخوردار است، زیرا تمام محاسبات مربوط به ضخامت و استجکام مخزن، به فشار طراحی در آن بستگی دارد.

دمای طراحی: یکی دیگر از پارامترهای اساسی در طراحی و ساخت مخازن تحت فشار، دمای آن میباشد. طبق نوع سیال و کاربرد آن، دمای طراحی مخزن تعیین میشود.

ساخت مخازن تحت فشار: فاز ساخت این مخازن، پس از محاسبات مخزن آغاز میشود. در ابن مرحله تمامی تجهیزات مورد نیاز خریداری شده و در اختیارسازنده قرار میگیرد.

تست ایمنی: پس از اتمام ساخت مخازن تحت فشار و قبل از بهربرداری، میبایست آزمایشات و تستهای ایمنی بر روی آن انجام شود. یکی از این تستها، تست غیرمخرب میباشد که مجموعهای از روشهای ارزیابی عملکرد است که به تجهیزات آسیب نمیرساند. با کمک این تست میتوان بخشهای دارای عیوب را در طراحی و ساخت مخازن تحت فشار تشخیص داد. از دیگر تستهای قابل انجام برای مخازن تحت فشار، اتست فشار میباشد که بسیار مهم است. این آزمایشات باید توسط افراد متخصص و زیر نظر بازرس انجام شود. در طی این تستها محدوده فشار طراحی در نظر گرفته شده برای نخزن ارزیابی و تایید میشود.

الزامات ایمنی طراحی و ساخت مخازن تحت فشار

مخازن تحت فشاری که ساخته میشوند باید الزامات ایمنی را برآورده کنند. همچنین این الزامات طراحی و ساخت مخازن تحت فشار باید همراه با رعایت استانداردهای مربوطه باشد. دستورالعملها و کدهایی که برای طراحی و ساخت مخازن تحت فشار، تدوین شدهاند براساس تجربه و آزمون خطا بهوجود آمدهاند. ضمن جلوگیری از بروز فاجعه و آسیب به کاربران میبایست تمامی نکات و الزامات را زیرنظر بازرسان انجام دهید. اگر از این امر پیروی نشود، هنگام بهربرداری نتیجه دلخواه را دریافت نخواهید کرد و به مرور زمان آسیبهایی به دستگاه وارد میشود که هریک از آنها میتواند خطر آفرین باشد.

جمع بندی

در این مقاله بهصورت جامع به مباحث طراحی و اصول ساخت مخازن تحت فشار پرداختیم. برای داشتن فرآیندی مناسب و کارکرد صحیح بهتراست طبق مراحل و الزامات گفته شده پیش بروید. سعی کردیم اهمیت بالایی ساخت مخازن تحت فشار را باتوجه به مراحل اصولی آن یادآورشدیم. جهت اطلاعات بیشتر در مورد مخازن تحت فشار میتوانند به سایت کنکاش صنعت مراجعه کنید.

ارتباط با ما

برای دریافت خدمات ویژه و ارتباط با کارشناسان جهت ثبت درخواستهای خود به صفحه تماس با ما در یابت مراجعه و با ما در ارتباط باشید.