انواع مخازن تحت فشار امروزه در کاربردهای صنعتی و غیرصنعتی کاربرد گسترده دارند. این مخازن از یک محفظه مستحکم ساخته شده است و عمدتا برای ذخیرهسازی مایعات و گازها در فشار مختلف کورد استفاده قرار میگیرند. بهطور کلی اصطلاح مخزن تحت فشار طیف وسیعی از سیستمهای مختلف را نشان میدهد.

این تعریف راکتورهای هستهای، هواپیما و اقلام عادی روزمره را دربر میگیرد. مخازن تحت فشار و کاربرد آنها بحث گستردهای است که پیشتر بهصورت جامع به آن پرداختیم. حال این مقاله برای کسب اطلاعات در مورد انواع مخازن تحت فشار تدارک دیده شده و از شما درخواست همراهی تا پایان مقاله را داریم.

مخازن تحت فشار چیست؟

مخازن تحت فشار ظروفی هستند که برای نگهداری مایعات و گازها در فشار بالا طراحی و ساخته میشود. از این مخازن میتوان در تنظیمات مختلف دیگهای صنعتی و مخازن غواصی مورد استفاده قرار داد. مخازن تحت فشار علاوهبر فولاد میتوانند از آلومینیوم یا مواد کامپوزیت ساخته شوند.

همچنین انواع مخازن تحت فشار از گوناگونی بالایی برخوردار هستند. صرف نظر از اندازه و شکل آنها، انواع مخازن تحت فشار همگی بر پایه یک هدف فعالیت دارند. آن هم این است که بتوانند محتویات خود را در فشارهای بالا نگداری کنند. چندین استاندارد و قوانین مقررات وجود دارد که هر قسمت از مخازن تحت فشار را کنترل میکنند.

انواع مخازن تحت فشار برحسب کاربرد

مخازن تحت فشار براساس شکل یا عملکرد آنها با انواع مختلفی روبهرو هستند. حال انواع مخزن تحت فشار عبارتند از:

- انواع مخازن تحت فشار باتوجه به کاربرد

- انواع مخازن ذخیرهسازی

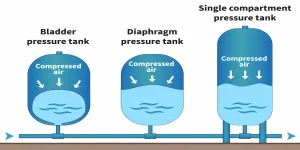

مخازن ذخیرهسازی همانطور که از اسمشان برمیآید، ظروف تحت فشاری هستند که مایعات، بخارات و گازها را در خود جای میدهند. همچنین استفاده مجدد از مخازن برای فرآیندهای آینده یا ذخیره گاز طبیعی فشرده و نیتروژن مایع امکانپذیر است.

مبدلهای حرارتی: مبدلهای حرارتی از انواع مخازن تحت فشار میباشند که به انتقال گرما بین دو یا چند سیال کمک میکند. صنایع زیستی، صنایع غذایی، دارویی و انرژی بیشتر از انواع مخازن تحت فشار استفاده میکنند. مواد مبدل حرارتی توسط اختلاف دمای سیالات سرد و گرم و فشار داخلی آنها تحت فشار قرار میگیرند.

دیگ بخار: بویلر یا دیگ بخار دستگاههایی هستند که از انواع مختلف انرژی برای تولید گرما استفاده میکنند. سپس مایعات با استفاده از این گرما تبدیل به بخار میشوند. دیگ بخار از ظروف فلزی تشکیل شده است که گرما را از یک منبع به یک سیال منتقل میکند. بخار حاصل از دیگ بخار برای اهداف مختلفی استفاده میشود، پس باتوجه به اهمیت آن کاربرد بویلر در صنایع بسیار گسترده میباشد. دیگ باید جامد باشد تا بتواند تمام فشار و گرما را تحمل کند. بیشتر مواد با گرم شدن ضعیفتر میشوند.

ظروف فرآیندی: ظروف فرآیندی ظروف بزرگی هستند که در آن فرآیندهای صنعتی مانند اختلاط و هم زدن، آبپاشی، تقطیر و جداسازی مواد شیمیایی و واکنشهای شیمیایی و واکنشهای شیمیایی اتفاق میافتد. فشار داخل ظرف فرآیند بسته به فرآیند و مواد مورد استفاده تغییر میکند.

مخازن تحت فشار کروی: یکی دیگر از انواع مخزن تحت فشار، مخازن تحت فشار کروی میباشند. این مخازن برای نگهداری مایعات تحت فشار بالا مناسب هستند. آنها از استحکام خوبی برخوردار بوده و بهراحتی شکسته نمیشوند. درمقابل ساخت آنها بسیار سخت و هزینهبر میباشد. فشار در آنها اینگونه است که بهطور مساوی روی کره پخش میشود. بنابراین هیچ نقطه ضعفی در سراسر آن وجود ندارد. مخازن تحت فشار کروی به اندازه اشکال دیگر فضا را اشغال نمیکنند. ظروف کروی اگر هماندازه باشند نسبت به ظروف استوانهای از مواد کمتری استفاده میکنند.

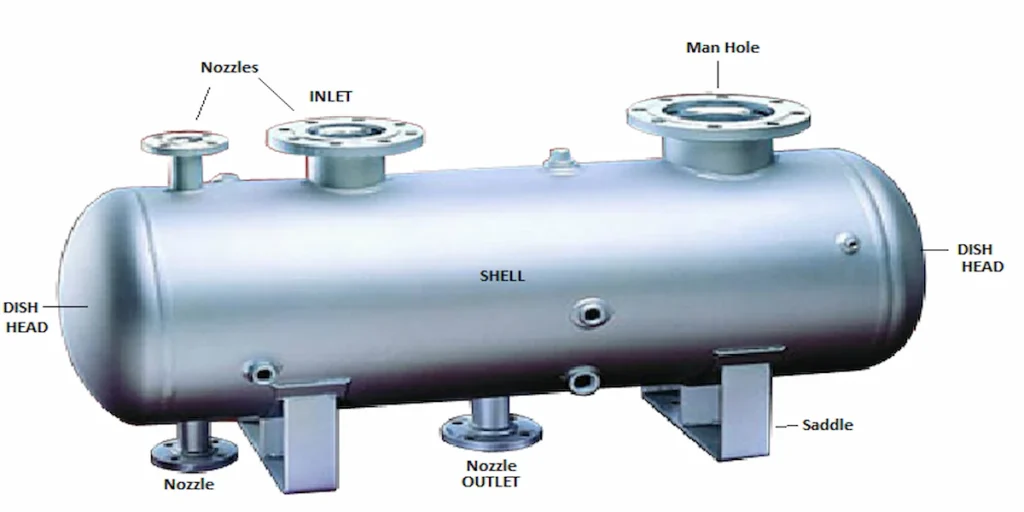

مخازن تحت فشار استوانهای: این نوع مخزن از انواع مخازن تحت فشار میباشد. دارای پوسته استوانهای و یک یا چند سر هستند. پوسته استوانهای بدنه اصلی مخزن تحت فشار است. سرها مانند عدسیهای انتهایی هستند که محتویات ظروف را میپوشانند و ممکن است نمایهای صاف یا گردتر داشته باشند.

این امر ضعف ظرف استوانهای را کاهش میدهد. مخازن تحت فشار استوانهای به دلیل کاربردهای زیادی که دارند، از محبوبترین انواع مخازن تحت فشار بهشمار میروند. هزینه تولید آنها نسبت به مخازن کروی کمتر بوده اما بهاندازه بادوام نیستند.

تست و بازرسی کیفیت انواع مخازن تحت فشار

روشهای آزمایشی وجود دارند که برای اطمینان از قابلیت اطمینان و ضریب ایمنی انواع مخازن تحت فشار استفاده میشود. معرفی آنها بهصورت زیر است:

تست بصری: یک بازرس معتبر حداقل هر پنج سال یکبار مخازن تحت فشار را مورد بررسی قرار میدهد. آنها بازرسی خود را بهصورت داخل و خارج مخزن برای هرگونه ترک، تغییر شکل، نشتی، تاول، خوردگی و سایر آسیبها انجام میدهند.

تست اولتراسونیک: این ابزار از امواج صوتی با فرکانس بالا برای تشخیص عیوب سطحی یا زیرسطحی و اندازهگیری ضخامت دیواره انواع مخازن تحت فشار استفاده میکند. این ماده امواج صوتی اولتراسونیک را جذب میکند و آنها را از طریق مبدل به سیگنال الکتریکی تبدیل میکند. اگر در این زمینه نقصی وجود داشته باشد، امواج منعکس شده مختل میشوند.

تست رادیوگرافی: آزمایش رادیوگرافی برای انواع مخازن تحت فشار شامل استفاده از اشعه ایکس یا اشعه گاما برای ایجاد تصویری از آنچه در زیر سطح مخزن تحت فشار قرار دارد، میباشد. ناپیوستگیها، سوراخها و تفاوتهای چگالی نحوه انعکاس امواج را تغییر میدهد. استفاده از این روش نتایج ثابت و مطلوبی دارد. از همینرو بهطور متداول مورد استفاده قرار میگیرد.

تست ذرات مغناطیسی: این دستگاه از جریان مغناطیسی برای تشخیص عیوب سطح در مواد فرومغناطیسی استفاده میکند. بازرس یک جریان مغناطیسی را از طریق مخزن تحت فشار بین دو پروب عبور میدهد. اگر ماده بدون نقص و عیب و ایراد باشد، شار به آرامی از طریق آن جریان پیدا میکند. اما اگر دچار ترک یا سایر آسیبها باشد، مقداری از شار مغناطیسی از مواد اطراف آن مناطق نشت میکند.

تست نفوذ مایعات: یک بازرس حرفهای این تست را برای انواع مخازن تحت فشار به این صورت که کمی مایع به نام نافذ را به ناحیهای با درزها یا صفحات جوش داده شده که ممکن است دارای ایراد باشد انجام میدهد. هنگامی که ماده نافذ پس از پاشش تهنشین شد، قبل از اعمال توسعهدهنده، مقدار اضافی آن از روی سطح پاک میشود و هرگونه نافذی که به داخل شکاف نفوذ کرده است، آشکار میشود.

تست فشار: کد ASME BPV به تست استحکام و نشتی نیاز دارد. آزمایش فشار از طریق هیدرواستاتیک و پنوماتیک استفاده میکند. در روش هیدرواستاتیک از آب بهعنوان واسطه استفاده میکند و در روش پنوماتیک از هوا یا نیتروژن استفاده میکند. انجام آزمایش با روش پنوماتیک ایمنی بیشتری دارد. زیرا گاز فشرده حاوی انرژی کمتری نسبت به مایع فشرده است.

انواع مخازن تحت فشار برحسب ماده اولیه

دستهبندی دیگری برای انواع مخازن تحت فشار وجود دارد که آنها را برحسب ماده سازنده اولیه در گروههای مختلف قرار میدهد. در این دستهبندی انواع مخزن تحت فشار به چهار گروه تقسیم میشوند.

نسل اول: انواع مخازن تحت فشار تمام فلزی را که از فولاد ساخته شدهاند در این بخش قرار میدهند. این مخازن برای ذخیره مایعات و گازها در فرآیندهای صنعتی استفاده میشود. مخازن تمام فلزی وزن بالایی دارند که همین مورد سبب مشکل در حملونقل آنها شده است.

نسل دوم: در مخازن این بخش، یک لایه فیبر کربن جهت تقویت به محیط داخلی مخزن استیل اضافه میشود. این نوع از مخازن تحت فشار نسبت به مورد اول از وزن کمتر و استحکا بیشتری برخوردار هستند.

نسل سوم: نسل سوم انواع مخزن تحت فشار، مخازن کامپوریت با الیاف کربن هستند. درون آنها یک مخزن استیل یا آلومینیومی وجود دارد. این مخازن تحت فشار، قابلیت تحمل فشار بیشتری را نسبت به دو نسل قبلی دارند.

نسل چهارم: این نسل از مخازن، مخازن تمام فیبر کربنی هستند که آستر داخلی آنها از جنس پلیآمید و پلیایلن است. مخازن تحت فشار با نسل چهارم از وزن بسیار پایین و مقاومت بسیار بالایی برخوردار هستند.

جمعبندی

در این مقاله هدف ما آشنایی شما با انواع مخازن تحت فشار بود. درابتدا تعریف مختصری به مخازن تحت فشار را داشتیم و درادامه به انواع مخزن تحت فشار پرداختیم. مخازن تحت فشار انواع مختلفی ازنظر کاربرد، هندسه و… دارد. در راستای فعالیت آنها باید به تست و بررسی کیفیت آنها بپردازید. چنانچه با مطالعه این مقاله باز هم سؤال یا ابهامی برای شما کاربران عزیز باشد، میتوانید از بخش آموزش و مشاوره ما بهصورت رایگان استفاده کنید.

ارتباط با ما

جهت برقراری ارتباط با کارشناسان این بخش و بهرهگیری از خدمات ما میتوانید از طریق راههای ارتباطی، با ما در تماس باشید و به ثبت درخواستهای خود بپردازید.